破碎制砂设备的工作流程通常包括以下几个步骤:

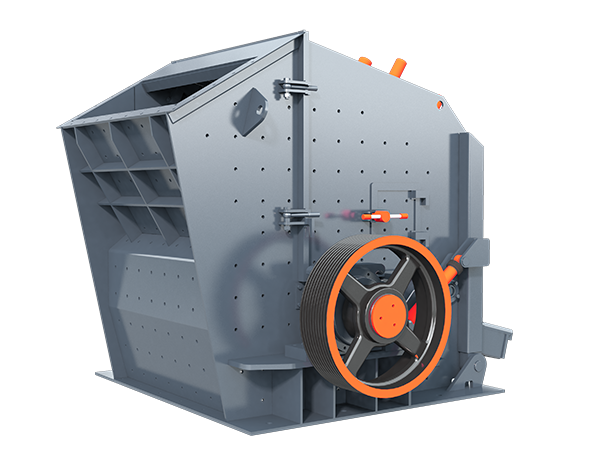

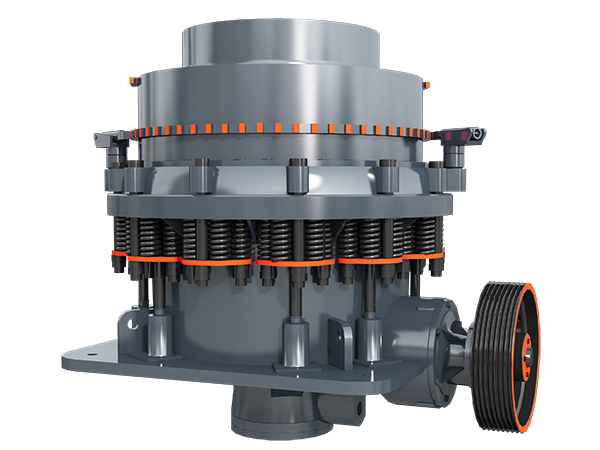

破碎:原始材料经过破碎机的作用,被破碎成较小的颗粒。不同类型的破碎机可以产生不同粒径的破碎物料。常见的破碎机有颚式破碎机、冲击式破碎机和圆锥破碎机。

筛分:破碎后的颗粒通过筛分设备进行分级,以去除过大或过小的颗粒。筛分设备可以根据需要调整筛孔的大小,以获得所需的砂料规格。

洗选:有些应用需要对破碎后的颗粒进行洗选,以去除杂质和粉尘,并提高砂料的质量。洗选设备通常采用水力作用,将颗粒与水混合并通过筛孔进行分离。

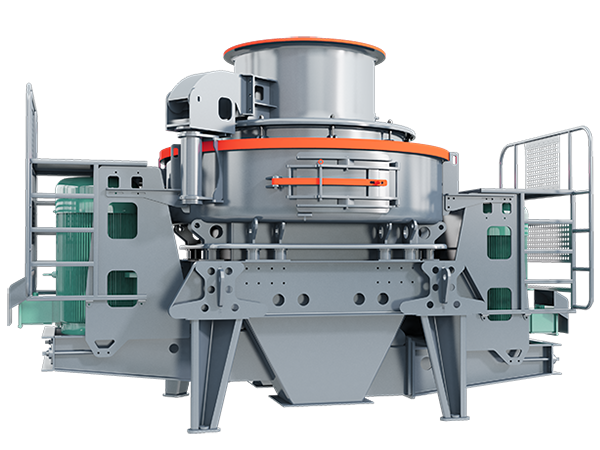

制砂:洗选后的颗粒进入制砂机进行成型和加工。制砂机通过摩擦、撞击和压缩等作用对颗粒进行进一步的破碎、塑性变形和成型,生成具有一定规格和形状的砂料。

筛分和储存:制砂后的砂料经过再次筛分,以确保符合特定的规格要求。然后,砂料可以被储存或直接应用于建筑、道路等工程项目中。

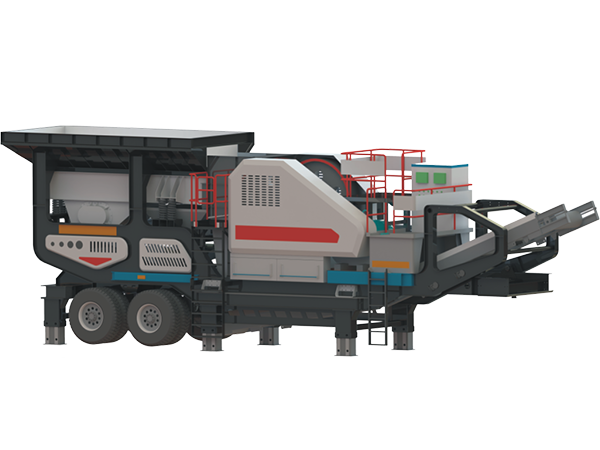

破碎制砂设备的选择和配置通常取决于所需的砂料规格、产量需求、原始材料的硬度和湿度等因素。不同类型和规格的设备可以根据具体需求进行组合和调整,以达到最佳的生产效果。

人工制砂相比于天然砂石具有一些优势。首先,人工制砂可以更好地控制砂料的成分和质量,以满足特定工程项目的需求。其次,人工制砂可以减少对天然砂石资源的依赖,提高资源利用效率。此外,人工制砂的成本相对较低,生产过程也更加环保,减少了对环境的破坏。

总的来说,破碎制砂设备在现代建筑和工程领域中扮演着重要的角色,为各种工程项目提供高质量、规格可控的人工砂料。

选择和配置破碎制砂设备时,需要考虑以下关键因素:

砂料规格要求:不同的工程项目对砂料的规格要求各不相同,包括颗粒大小、形状和成分等。根据所需的砂料规格,选择适合的破碎机和制砂机型号。

产量需求:根据工程项目的产量需求确定设备的处理能力。考虑预计的产量和生产效率,选择适当的设备型号和配置,以确保能够满足工程项目的要求。

原始材料特性:原始材料的硬度、湿度、磨损性等特性会影响破碎制砂设备的选择。不同类型的破碎机和制砂机对不同材料的适应性有所差异,因此需要考虑原始材料的特性来选择合适的设备。

能源消耗和运行成本:考虑设备的能源消耗情况,以及设备维护和运行成本。选择能够提供高效能耗比和较低运行成本的设备,以降低生产成本并提高经济效益。

技术支持和售后服务:确保供应商能够提供良好的技术支持和售后服务,包括设备安装调试、维护保养和备件供应等。选择有经验、信誉良好的供应商,以确保设备的正常运行和长期可靠性。

环境影响:考虑设备在生产过程中对环境的影响,例如噪音、粉尘和废水处理等。选择符合环保要求的设备,采取相应的措施减少环境污染。

综合考虑以上因素,可以与设备供应商进行详细的沟通和技术咨询,以选择和配置最适合的破碎制砂设备。根据具体的工程项目需求和预算限制,制定合理的设备选择方案,确保能够达到预期的生产效果和经济效益。

欢迎咨询产品设备,生产方案,售后服务,我们将在第一时间内给您回复!

全国统一销售热线

138-3812-9777二十年专业厂家值得信赖!